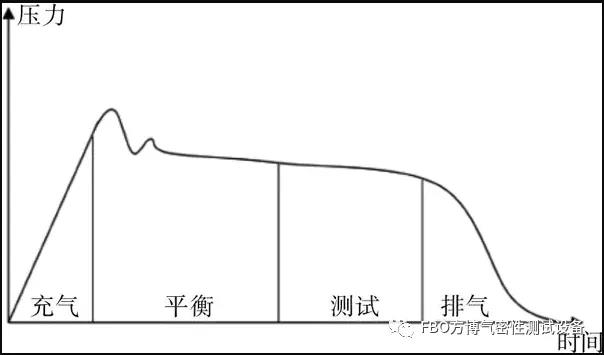

泄漏检测法有多种,在生产中采用最多的是直接压力测量法和差压测量法两种,它们的共同点是均以压缩气替代真实的工作介质,也就是以气密性试验模拟液密性试验。FBO按压力测试法的工作原理开发的泄漏检测装置已经成为系列化的、成熟的产品,大量配置在现代化的生产线上。 测漏仪的测试过程 测漏仪在充气的过程中伴随着发热,在电磁阀关闭时会有一个压力冲击。随着温度的降低,测试腔内的压力逐渐下降并趋于平稳,而后才开始检测,测试完成后就是排气。其压力变化曲线如图1所示。 图1测漏仪在气密性检测过程中的压力变化曲线图 在测量不同产品时,设置的测试时间参数不尽相同,时间长短的原因与哪些因素有关?他们对测试结果作用是什么? 1充气时间与气源压力、流量、工件体积有关 2平衡(又叫稳压)时间与被测物体的散热性能、气源的温度和环境温度有关 3测试时间与被测物体的容积、传感器的灵敏度和所要求的准确度有关 4排气时间与电磁阀和消声器等的通流量有关 1影响充气时间的有关因素 ◆ 气源压力大小 我们仪器的供给气源规格为0.4Mpa~0.8Mpa,经过调压阀调节到需求的测试压力大小,相同规格下的产品(容积相同),设置测试压力越大,充气时间越短。 ◆ 工件体积 相同测试压力条件下,需要测试的产品容积越大(腔体体积越大,这也是为何需要仪器与连接件之间距离尽可能短的原因),需要的充气时间越长。 ◆ 流量大小 需要考虑不同的被测工件,进行配备不同直径的气管。 2.1影响平衡(稳压)时间的有关因素 由于热胀冷缩原理,充气时如果环境温度变化较大(如空调等出风口处),经过一段长度的气管,进入测试腔体后,测试气体的温度便会发生变化。与此同时,被测物体的散热性能等也会对气体压力产生影响。并且充气时,压缩空气由受压状态进入一个密闭容器后,将引起一系列的热力学、动力学变化,导致其压力降低。 2.2平衡(稳压)时间对测试的作用 若刚充气完成就进行测量,压力的变化会被视作是由泄漏所引起的,影响测量结果的准确性。这种“充气效应”受充气压力、测试容积及测试件材料的影响。当充气压力或测试容积增大时,这种充气引起的压力降低会随之变得明显。那么,如何解决这种影响呢? ◆ 一是在充气与测量之间增加一段稳定时间来消除这种影响。稳定时间应根据具体的测量对象确定。 3影响测试时间的有关因素

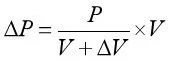

PV=ΔP(V+ΔV)

推导即:

由式(1)可知,被测件发生泄漏后的剩余压力是被测工件容积V 的函数。严格地讲,这一容积还应包括管路的容积,同时还应考虑到管路受压后的容积变化量。这种方法的精度较低,尤其在生产现场规定的测试时间内,往往难以测出很微小的泄漏量。

极小的泄漏引起系统的压降值也很小,这种情况下,传感器精度和灵敏度就显得尤为重要。为使测量更精确,只有延长测试时间,从而积累满足它需要的气体泄漏量,而这往往又与提高工效、保证生产节拍相互矛盾。

尽管如此,按直接压力测量法开发的测漏仪比较简单可靠、气路较短,气体充到额定压力P到稳定状态所需时间较短,用于生产现场进行频率较高的在线检测还是相当合适的。再考虑到价格因素,故此类装置在气密性测试的生产线有着广泛的应用。